Firmennachrichten

Was ist der Unterschied zwischen Isostatischer Formgebung und Kompressionsformung?

Erfahren Sie mehr über die Merkmale, Prozesse und Anwendungen dieser beiden gängigen industriellen Formgebungstechniken.

Was ist Isostatische Formgebung?

Isostatische Formgebung nutzt Druck aus allen Richtungen mit einer flexiblen Form und einem druckbeaufschlagten Medium (wie Wasser oder Öl). Dies stellt sicher, dass das Material gleichmäßig verteilt wird und Lufttaschen beseitigt werden, was ideal für die Herstellung von starken Teilen mit gleicher Dichte ist.

Merkmale der Isostatischen Formgebung

- Gleichmäßige Druckverteilung über das Material.

- Eignet sich für komplexe Geometrien und filigrane Formen.

- Funktioniert gut mit Keramiken, Pulvermetallen und fortschrittlichen Verbundwerkstoffen.

- Produziert Teile mit hoher Dichte und außergewöhnlicher mechanischer Festigkeit.

Der Isostatische Formgebungsprozess

- Pulvermaterial in eine flexible Form einlegen.

- Die Form in ein druckbeaufschlagtes Medium wie Wasser oder Öl eintauchen.

- Gleichmäßigen Druck anwenden, um das Material in die gewünschte Form zu komprimieren.

- Die Form entfernen und das Teil sintern, um Stärke und Haltbarkeit zu erhöhen.

Anwendungen der Isostatischen Formgebung

- Keramikteile: Diese Teile werden in der Industrie und im medizinischen Bereich verwendet, um dichte und präzise Keramikkomponenten herzustellen.

- Pulvermetallurgie: Dieser Prozess ist ideal zur Herstellung von Hochleistungsbauteilen für die Luft- und Raumfahrt sowie die Automobilindustrie.

- Fortschrittliche Verbundwerkstoffe: Diese Verbundwerkstoffe werden in kritischen Anwendungen verwendet, bei denen gleichmäßige Dichte und Festigkeit entscheidend sind.

Verstehen der Kompressionsformung

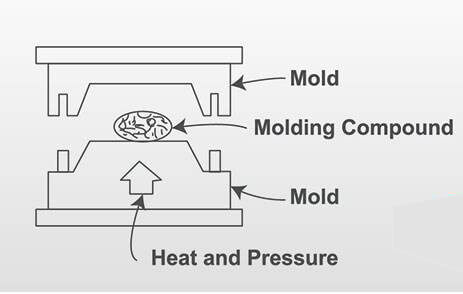

Kompressionsformung ist ein Prozess, bei dem beheiztes Material in eine Metallform eingelegt wird. Das Material wird unter hohem Druck und Hitze zusammengepresst, um eine bestimmte Form zu bilden. Dieser Prozess ist kostengünstig und eignet sich für die Massenproduktion.

Merkmale der Kompressionsformung

- Druck wird direkt angewendet, typischerweise von oben.

- Zyklen sind kurz, was ihn effizient für die Massenproduktion macht.

- Eignet sich für Duroplaste, Gummis und Verbundwerkstoffe.

- Kann große Mengen zu niedrigen Kosten produzieren.

Der Kompressionsformungsprozess

- Das Material vorwärmen und in eine Formhöhlung legen.

- Druck anwenden, indem die Form abgesenkt wird, um das Material zu komprimieren.

- Das Material erhitzen, damit es aushärtet und die gewünschte Form annimmt.

- Die Form öffnen und das fertige Teil entnehmen.

Anwendungen der Kompressionsformung

- Automobilteile: Stoßstangen, Armaturenbretter und Innenverkleidungen.

- Elektronische Komponenten: Isolatoren und Gehäuse für Leistungsschalter.

- Verbrauchsgüter: Robuste Griffe, Behälter und andere Artikel.

Vergleich zwischen Isostatischer und Kompressionsformung

| Aspekt | Isostatische Formgebung | Kompressionsformung |

|---|---|---|

| Druckanwendung | Gleichmäßig aus allen Richtungen | Richtungsweisend, typischerweise von oben |

| Verwendete Materialien | Pulvermetalle, Keramiken, Verbundwerkstoffe | Duroplaste, Gummi, Thermoplaste |

| Produkteigenschaften | Hohe Dichte und Gleichmäßigkeit | Haltbar und für Massenproduktion geeignet |

| Zykluszeit | Länger wegen Sintern | Kürzer für schnelle Produktion |

Die richtige Methode wählen

Die Wahl zwischen isostatischer und Kompressionsformung hängt von mehreren Faktoren ab:

- Materialanforderungen: Verwenden Sie isostatische Formgebung für Keramiken und Pulvermetalle; Kompressionsformung für Duroplaste.

- Teilekomplexität: Isostatische Formgebung eignet sich für filigrane Designs, während Kompressionsformung für einfachere Geometrien geeignet ist.

- Produktionsvolumen: Kompressionsformung ist besser für die Massenproduktion aufgrund der kürzeren Zyklen.

- Kosteneffizienz: Isostatische Formgebung ist teurer, liefert jedoch überlegene Qualität für kritische Anwendungen.

Für fachkundige Beratung zu Formgebungstechniken kontaktieren Sie uns. Unser Team steht bereit, um Ihnen zu helfen, optimale Ergebnisse für Ihre Fertigungsbedürfnisse zu erzielen.