Firmennachrichten

SMC ( Sheet Molding Compound ) Production Process

Was ist Sheet Moulding Compound?

Sheet Molding Compound (SMC) wird aus Prepreg hergestellt. SMC ist eine Harzpaste aus ungesättigtem Polyesterharz, versetzt mit Verdickungsmitteln, anorganischen Füllstoffen, Initiatoren, Entformungsmitteln und Pigmenten, imprägniert mit geschnittenen Glasfasern oder Filzplatten und beidseitig mit Polyethylenfolien abgedeckt. Plastik. Dabei handelt es sich um einen neuartigen duroplastischen GFK-Formstoff, der in den 1960er Jahren entwickelt wurde.

Die Zusammensetzung der Folienformmasse ist im Wesentlichen die gleiche wie die der Massenformmasse. Aufgrund der unterschiedlichen Eigenschaften, die von den Materialien gefordert werden, einschließlich Prozesseigenschaften, mechanischen Eigenschaften und anderen speziellen Eigenschaften, und unterschiedlichen Herstellungsverfahren, gibt es Unterschiede in der Auswahl und dem Anteil der Komponenten. Verglichen mit der Massenformmasse ist der Füllstoffgehalt in der Plattenformmasse geringer und der verwendete Glasfasergehalt ist relativ hoch (20% ~ 35%), die Länge ist relativ lang (25 ~ 50 mm) und die physikalische und mechanische Eigenschaften sind gut.

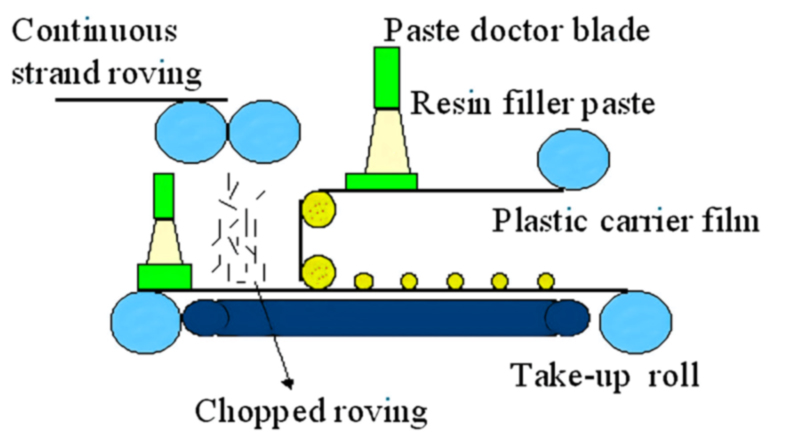

Die Festigkeit von SMC kann durch Erhöhen des Fasergehalts und der Faserlänge verbessert werden. Die Herstellung von SMC ist ein kontinuierlicher Prozess. Je nach verwendetem Verstärkungsmaterial kann es auf unterschiedliche Weise hergestellt werden. Derzeit wird meist Glasfaserroving verwendet.

Wie ist der Produktionsprozess von Sheet Moulding Compound?

Der Herstellungsprozess von Sheet-Molding-Compounds besteht üblicherweise aus zwei Stufen. Zuerst werden dem ungesättigten Harz Verdickungsmittel, Additive mit geringer Schrumpfung, Füllstoffe, Formtrennmittel, Farbstoffe und andere Komponenten zugesetzt und dann gemischt, um eine Harzpaste zu bilden. Imprägnierte flächige feste Materialien wie geschnittene Glasfasermatten in der Formmaschine (beidseitig mit Polyethylenfolie bedeckt) und anschließend durch Presswalzen kompakt gerollt und anschließend zu Filzbahnen getrocknet. Reißen Sie bei der Verwendung die Folie ab, schneiden Sie das Laminat entsprechend der Größe des fertigen Produkts zu, legen Sie es zum Erhitzen und Drücken in die SMC-Form und erhalten Sie nach einer bestimmten Zeit das endgültige SMC-Teil.

Der SMC-Produktionsprozess umfasst im Wesentlichen die folgenden 4 Schritte:

(1) Herstellung einer Harzpaste

Harzpaste bezieht sich auf die anderen Komponenten als das Verstärkungsmaterial (Glasfaser), die vorher gründlich gemischt werden, um daraus eine pastenartige Mischung zu machen. Es gibt zwei Verfahren zu seiner Herstellung, eines ist ein diskontinuierliches Mischverfahren und das andere ist ein kontinuierliches Dosiermischverfahren.

(2) Schneiden und Absetzen von Roving

Der Rovingschneider befindet sich im oberen Teil der Einheit, und der gesamte Prozess des Schneidens und Ablegens wird in einem geschlossenen Raum durchgeführt. Die Schneidvorrichtung nimmt im Allgemeinen eine Drei-Walzen-Struktur an. Damit sich das zerkleinerte Vorgarn gleichmäßig absetzt, kann ein Klopfer oder eine Blasluft unter das Schneidwerk gestellt werden. Beim Schneiden und Absetzen des Rovings sollte dem Problem der statischen Elektrizität die größte Aufmerksamkeit geschenkt werden. Ein starker elektrostatischer Effekt führt dazu, dass sich die Rovings auf dem Garnweg miteinander verwickeln, und es ist leicht, nach dem Schneiden an der Seitenwand oder der Rollenverwicklung zu haften, was die Gleichmäßigkeit der Faserverteilung stark beeinträchtigt.

(3) Imprägnieren von Roving und Wickeln von SMC

Am Ende der SMC-Produktionslinie sind verschiedene Arten von Rollen (wie Flachrollen, Rillenrollen, Lochrollen und Spiralrollen usw.) auf der Ausrüstung angeordnet. Wenn die Folie durch die oberen, unteren und umgebenden Bereiche dieser Walzen läuft, bewirkt die Knetwirkung jeder Walze auf der Folie, dass die Fasern mit Harz gesättigt werden, Luftblasen ausgestoßen werden und die Folie auf eine gleichmäßige Dicke komprimiert wird. Es gibt zwei Arten von Imprägnierungs- und Verdichtungsstrukturen in allgemeinen Produktionslinien, nämlich den Mehrwalzen-Ringnut-Druckwalzentyp und den gekrümmten Doppelbandtyp des Förderbands.

(4) Reifung und Lagerung

Wenn die SMC-Folie hergestellt wird, dauert es eine bestimmte Härtungszeit, um die Viskosität der Folie auf den für die Formmasse erforderlichen Viskositätsbereich zu erhöhen, und dann kann sie die Anforderungen des Formpressens erfüllen. SMC-Platten werden normalerweise 1 bis 2 Wochen bei Raumtemperatur gelagert, um diesen Prozess abzuschließen. Damit die Platte so schnell wie möglich die beste Formviskosität erreicht und ihre Alterung beschleunigt, wird sie normalerweise 1 bis 3 Tage lang in einer Eindickkammer mit einer höheren Temperatur (etwa 40 °C) behandelt. Gegenwärtig besteht das fortschrittlichere Verfahren darin, eine Verdickungszone in der SMC-Produktionslinie hinzuzufügen oder einige hocheffiziente Verdickungsmittel zu verwenden, wodurch die SMC-Folie nach ihrer Herstellung geformt werden kann.

SMC hat die Vorteile überlegener elektrischer Eigenschaften, Korrosionsbeständigkeit, geringem Gewicht und flexiblem Konstruktionsdesign, und seine mechanischen Eigenschaften können denen einiger Metallmaterialien entsprechen, sodass es in Transportfahrzeugen, im Bauwesen, in der Elektronik/Elektrotechnik und in anderen Branchen weit verbreitet ist. MDC Mould verfügt über umfangreiche Erfahrung in der Herstellung von SMC, die von vielen Kunden hoch gelobt wurde.