Firmennachrichten

Verbundwerkstoffe und Prozesse: Einzigartige Materialien erfordern einzigartige Prozesse

Verbundwerkstoffe, einschließlich der mit SMC-Formen und BMC-Werkzeugen hergestellten, haben sich aufgrund ihrer einzigartigen Eigenschaften, wie einem hohen Verhältnis von Festigkeit zu Gewicht und anisotropem Verhalten, als bahnbrechende Lösungen in verschiedenen Industrien erwiesen. Diese Eigenschaften haben zur zunehmenden Beliebtheit und Verbreitung von Verbundwerkstoffen in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Schiffbau und im Sportgerätebereich geführt.

Einführung in Verbundwerkstoffe und -prozesse

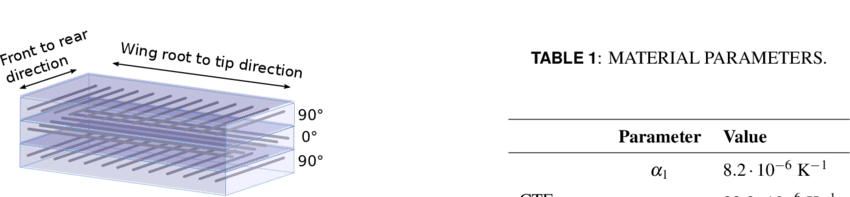

Verbundwerkstoffe, die oft mit Prozessen wie SMC-Formen und GMT-Werkzeugen hergestellt werden, bieten einzigartige Vorteile durch ihre speziell abgestimmte Festigkeit und Steifigkeit. Diese Eigenschaften werden durch die strategische Platzierung und Ausrichtung von Fasern innerhalb der Matrix erreicht, um das Material für spezifische Leistungsanforderungen zu optimieren.

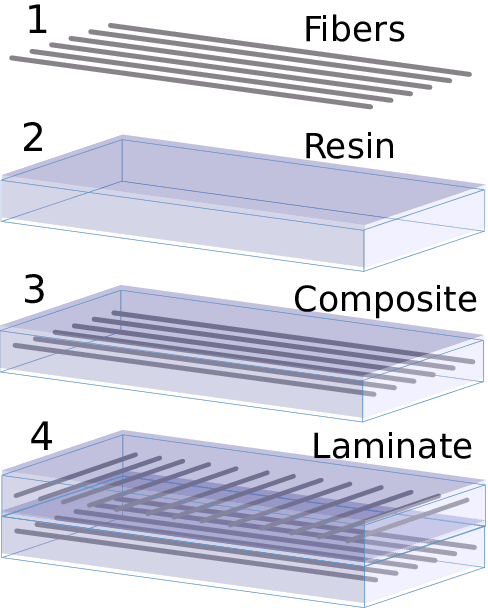

Schichtverbundwerkstoffe

Schichtverbundwerkstoffe sind kontinuierliche Faserverbundstoffe, bei denen einzelne Lagen so ausgerichtet werden, dass die Festigkeit in der primären Lastaufnahmerichtung verstärkt wird. Diese Methode wird häufig bei SMC-Formen und BMC-Formen eingesetzt, um Hochleistungskomponenten zu erstellen. Im Wesentlichen bestehen Laminate aus mehreren Schichten von Fasern, die so angeordnet sind, dass ihre Festigkeit und Steifigkeit optimiert wird.

Die entscheidende Rolle der Faser in Verbundwerkstoffen: Ausgewogenheit zwischen Festigkeit, Steifigkeit und Haltbarkeit

Fasern in Verbundwerkstoffen spielen eine entscheidende Rolle bei der Bereitstellung von Festigkeit und Steifigkeit. Typischerweise aus hochfesten Materialien wie Kohlenstoff, Glas oder Aramid gefertigt, tragen die Fasern den Großteil der Last aufgrund ihrer überlegenen Festigkeit und Steifigkeit, während die Polymermatrix sie bindet und den Lasttransfer zwischen den Fasern erleichtert. Dies ist besonders in Kohlenstofffaserformen Anwendungen deutlich.

Grundlegende Funktionen des Matrixmaterials in Verbundwerkstoffen: Schutz, Lastübertragung und thermische Beständigkeit

Die Matrix in Verbundwerkstoffen erfüllt mehrere wesentliche Funktionen. Sie schützt die Fasern, hält deren richtige Ausrichtung aufrecht und erleichtert den Lasttransfer zwischen ihnen. Darüber hinaus hilft die Matrix, Druckbelastungen auf alle Fasern im Verbund zu verteilen, was in Anwendungen, die Druckformen und Kompressionswerkzeuge umfassen, entscheidend ist.

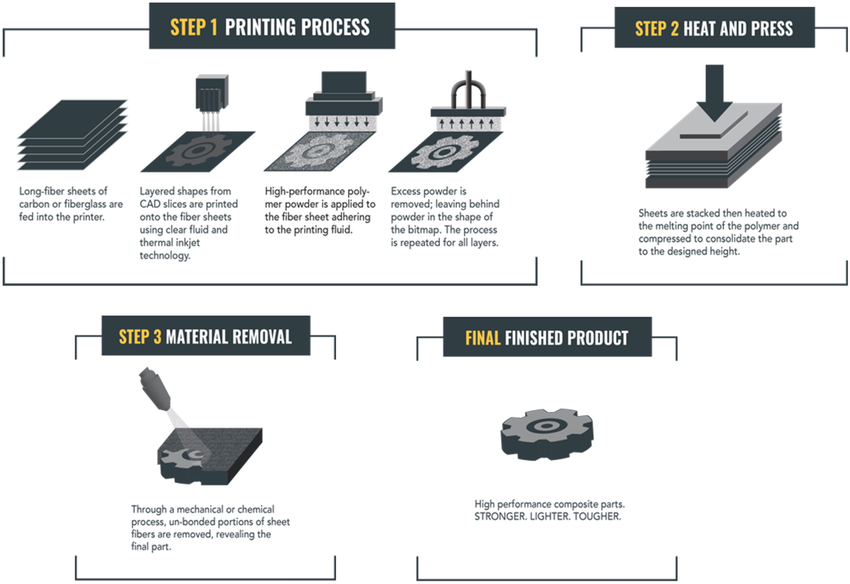

Einzigartige Materialien und Prozesse

Die einzigartigen Eigenschaften von Verbundwerkstoffen, wie ein hohes Verhältnis von Festigkeit zu Gewicht und anisotropes Verhalten, beeinflussen maßgeblich das Design und die Konstruktion von Verbundkomponenten. Prozesse wie Thermoformformen und SymaLITE-Formen werden so angepasst, dass sie durch die strategische Platzierung und Ausrichtung von Fasern innerhalb der Matrix spezifische Leistungsanforderungen erfüllen.

Vorteile von Verbundwerkstoffen

Der Einsatz von Verbundwerkstoffen, insbesondere von solchen, die mit LFT-Formen und D-LFT-Formen hergestellt werden, bietet in verschiedenen Branchen Vorteile wie verbesserte Leistung, Gewichtsreduzierung und gesteigerte Kraftstoffeffizienz. In der Luftfahrt machen Verbundwerkstoffe Flugzeugstrukturen leichter, was zu einem geringeren Kraftstoffverbrauch und weniger Emissionen führt. In der Automobilindustrie verbessern Verbundwerkstoffe, die heiße Kompressionsformen und BMC-Formen verwenden, die Crashsicherheit und die Fahrzeugleistung.

Herausforderungen bei der Herstellung von Verbundwerkstoffen

Die Herstellung von Verbundwerkstoffen bringt eigene Herausforderungen mit sich, darunter Delamination, Qualitätskontrolle und der Bedarf an speziellen Werkzeugen und Geräten wie Thermoformwerkzeugen und Kompressionsformen. Um diese Herausforderungen zu bewältigen, sind sorgfältige Planung und Gestaltung, strenge Qualitätskontrollmaßnahmen sowie eine ordnungsgemäße Schulung und Ausbildung der Bediener von entscheidender Bedeutung.

Schlussfolgerung

Das Verständnis der einzigartigen Eigenschaften von Verbundwerkstoffen und ihrer Herstellungsprozesse, einschließlich derer, die SMC-Werkzeuge und Duroplastformen umfassen, ist entscheidend für das erfolgreiche Design und die Konstruktion von Verbundkomponenten. Durch die Nutzung dieser einzigartigen Materialien und Prozesse können Branchen von verbesserter Leistung, Gewichtsreduzierung und gesteigerter Kraftstoffeffizienz profitieren. Da die Verbreitung von Verbundwerkstoffen weiter zunimmt, ist es wichtig, die mit der Herstellung verbundenen Herausforderungen zu überwinden, um ihr volles Potenzial in verschiedenen Anwendungen auszuschöpfen.