Firmennachrichten

Designrichtlinien für Kompressionsformen

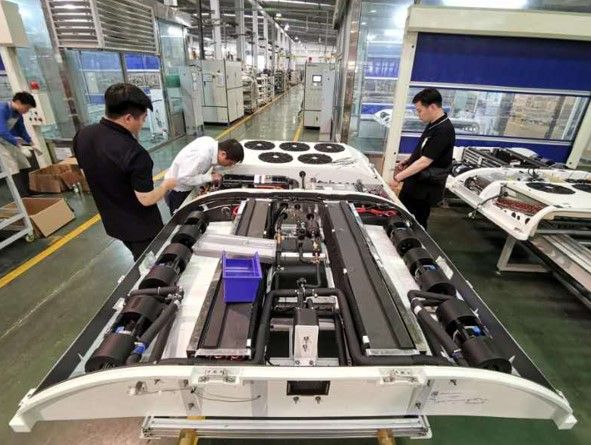

Kompressionsformen ist ein weit verbreitetes Herstellungsverfahren zur Produktion von hochfesten, komplexen Formen aus Verbundwerkstoffen. Die richtige Formgestaltung ist entscheidend, um effiziente, hochwertige Formen mit minimalen Fehlern zu erzielen. Dieser Leitfaden deckt wesentliche Designrichtlinien für Kompressionsformen ab, einschließlich Überlegungen zur Materialauswahl, zur Formstruktur und zu Prozessparametern, die Ihnen helfen, effektive Formen für eine Vielzahl von Anwendungen zu erstellen.

Verständnis der Kompressionsformgestaltung

Die Gestaltung von Kompressionsformen umfasst die Schaffung einer Form, die Hitze und Druck auf das Material ausübt, um es in eine bestimmte Form zu pressen. Das Formdesign beeinflusst die Produktqualität, die Zykluszeit und die Gesamteffizienz des Formgebungsprozesses. Häufig verwendete Materialien in der Kompressionsformung sind duroplastische Polymere wie Sheet Molding Compound (SMC), Bulk Molding Compound (BMC) und andere verstärkte Kunststoffe.

Wichtige Richtlinien für das Design von Kompressionsformen

Die Gestaltung von Kompressionsformen erfordert besondere Aufmerksamkeit in verschiedenen Bereichen, um optimale Leistungen zu erzielen. Hier sind einige wesentliche Richtlinien für die besten Ergebnisse:

1. Auswahl des richtigen Materials für die Form

Die Wahl des richtigen Materials für die Form ist entscheidend für Haltbarkeit und Hitzebeständigkeit. Zu den gängigen Formmaterialien gehören P20-Stahl, gehärteter Stahl und Aluminiumlegierungen. Jedes Material bietet unterschiedliche Stufen an Verschleißfestigkeit, Kosten und Bearbeitungsfreundlichkeit:

- P20 Stahl: Diese Wahl ist beliebt für Kompressionsformen und bietet ein Gleichgewicht zwischen Kosten und Haltbarkeit, ideal für mittlere Produktionsvolumen.

- Gehärteter Stahl: Bekannt für seine Langlebigkeit, eignet sich gehärteter Stahl am besten für große Produktionsserien, hat jedoch höhere Kosten und eine längere Bearbeitungszeit.

- Aluminium: Leicht und einfach zu bearbeiten, ist Aluminium geeignet für Prototypen und kleine Serien, bietet jedoch nicht die Verschleißfestigkeit von Stahl.

2. Optimierung des Kavitäten- und Kerndesigns

Das Design der Kavität und des Kerns einer Kompressionsform beeinflusst direkt die Qualität und Genauigkeit des Endprodukts. Wichtige Überlegungen sind:

- Wandstärke: Halten Sie eine gleichmäßige Wandstärke in der gesamten Form, um ungleichmäßiges Abkühlen und Verziehen zu verhindern. Unterschiedliche Dicken können zu Schrumpfung oder Spannungen im geformten Teil führen.

- Entformungsschrägen: Entformungsschrägen erleichtern das Entfernen und verringern das Risiko, das Produkt beim Entfernen zu beschädigen. Eine Schräge von 1-3° wird empfohlen.

- Rippendesign: Bei der Hinzufügung von Rippen zur strukturellen Unterstützung stellen Sie sicher, dass sie mit ausreichender Dicke und Abstand gestaltet sind, um Schwachstellen und Spannungsansammlungen zu vermeiden.

3. Richtiges Entlüftungs- und Auswurfsystem

Eine effektive Entlüftung ist wichtig, um eingeschlossene Gase freizusetzen und Defekte wie Lufteinschlüsse und Brandspuren zu verhindern. Ein zuverlässiges Auswurfsystem ist ebenfalls erforderlich, um den geformten Teil einfach und sicher zu entfernen. Beachten Sie die folgenden Tipps:

- Entlüftungskanäle: Fügen Sie an wichtigen Stellen kleine Entlüftungskanäle hinzu, um eingeschlossene Luft während der Kompression entweichen zu lassen und die Oberflächenqualität zu verbessern.

- Auswerferstifte: Platzieren Sie Auswerferstifte strategisch, um Spannungsmarkierungen zu vermeiden und ein gleichmäßiges Entfernen des Teils sicherzustellen. Stellen Sie sicher, dass die Stifte ausgewogen sind, um Verformungen des Teils zu verhindern.

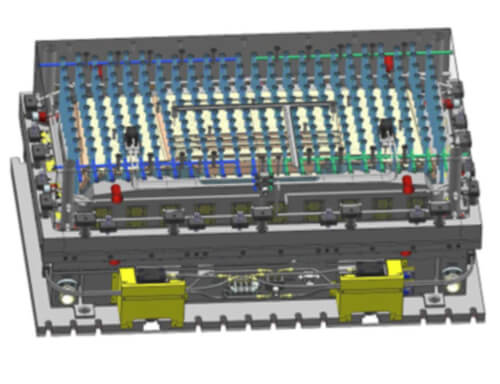

4. Optimierung der Heiz- und Kühlkanäle

Eine effiziente Temperaturkontrolle ist entscheidend, um eine gleichmäßige Aushärtung und eine Verkürzung der Zykluszeit in der Kompressionsformung zu gewährleisten. Richtig gestaltete Heiz- und Kühlkanäle steigern die Produktivität und die Qualität des Teils:

- Gleichmäßige Erwärmung: Sorgen Sie dafür, dass sich die Form gleichmäßig erhitzt, um heiße oder kalte Stellen zu vermeiden, die zu Verformungen oder inkonsistenter Aushärtung führen können.

- Kühlkanallayout: Implementieren Sie ein ausgeglichenes Kühlsystem zur Wärmeregulierung und Minimierung der Abkühlzeit, um Verformungen zu verhindern. Nutzen Sie Simulationswerkzeuge zur Optimierung des Designs der Kühlkanäle.

Materialauswahl für die Kompressionsformung

Die Materialauswahl ist entscheidend für die gewünschte Leistung in der Kompressionsformung. SMC und BMC sind zwei gängige Arten von Duroplastmaterialien, die in Kompressionsformen weit verbreitet sind. Hier ein Überblick über beide:

- Sheet Molding Compound (SMC): SMC ist ein faserverstärktes Duroplastmaterial, das sich ideal für Anwendungen eignet, die hohe Festigkeit und Haltbarkeit erfordern, wie z. B. Automobilteile.

- Bulk Molding Compound (BMC): BMC ist ähnlich wie SMC, wird jedoch oft für kleinere, komplexe Teile verwendet. Es ist hoch widerstandsfähig gegen Feuchtigkeit und Hitze, was es für elektrische Gehäuse und ähnliche Anwendungen geeignet macht.

Gestaltung für das Kompressionsformverfahren

Kompressionsformung erfordert Formen, die hohen Temperaturen und Drücken standhalten können. Hier sind einige zusätzliche Gestaltungstipps, die speziell für das Kompressionsformverfahren gelten:

- Presskraft: Stellen Sie sicher, dass die Form der während des Kompressionsverfahrens verwendeten Presskraft standhält. Dies verhindert Verformungen und verlängert die Lebensdauer der Form.

- Vorwärmen: Erwärmen Sie die Form vor, um den Materialflusswiderstand zu verringern, die Oberflächenqualität zu verbessern und die Zykluszeiten zu verkürzen. Dies hilft auch, potenzielle Defekte durch schnelle Temperaturwechsel zu vermeiden.

- Kompressionsverhältnis: Berechnen Sie das richtige Kompressionsverhältnis, um eine optimale Verdichtung des Materials und die gewünschte Dichte und Oberflächenqualität des Endteils zu erreichen.

Häufige Defekte in der Kompressionsformung und wie man sie vermeidet

Das Verständnis häufiger Defekte in der Kompressionsformung und deren Vermeidung ist entscheidend für ein effizientes Formdesign:

- Porosität: Eine schlechte Entlüftung kann zu Lufteinschlüssen führen. Verwenden Sie Entlüftungskanäle, um eingeschlossene Luft während des Kompressionsverfahrens zu entweichen.

- Verziehen: Unausgewogene Temperaturen oder ungleichmäßige Wandstärken können Verziehungen verursachen. Ein gleichmäßiges Heiz- und Kühlsystem und das Beibehalten gleichmäßiger Wandstärken sind entscheidend, um diese Probleme zu minimieren.

- Oberflächenfehler: Falsches Design oder schlecht platzierte Auswerferstifte können Oberflächenfehler verursachen. Achten Sie auf eine sorgfältige Platzierung der Stifte und ein glattes Entformungssystem.

Testen und Simulation im Kompressionsformdesign

Vor der Fertigstellung einer Kompressionsform können Tests und Simulationen dazu beitragen, das Design zu optimieren und Produktionsprobleme zu minimieren. Mit der Verwendung von Formfluss-Analyse-Software können Designer den Materialfluss, die Temperaturverteilung und die Entlüftung simulieren, um potenzielle Probleme vor der Produktion zu erkennen.

- Finite-Elemente-Analyse (FEA): FEA ermöglicht die Analyse der Spannungsverteilung innerhalb der Form, um frühzeitige Ausfälle zu verhindern und die Haltbarkeit zu gewährleisten.

- Formfluss-Simulation: Diese Technik simuliert den Fluss des Materials in die Form und hilft dabei, Probleme mit der Entlüftung, Füllmustern und dem Druck zu identifizieren und zu beheben.

Fazit

Das Design von Kompressionsformen ist ein komplexer, aber lohnender Prozess, der sorgfältige Aufmerksamkeit für Materialien, Temperaturkontrolle und Strukturdesign erfordert. Durch die Beachtung dieser Richtlinien können Hersteller Formen produzieren, die konsistente, hochwertige Ergebnisse für verschiedene Anwendungen liefern. Vom Materialauswahl über die Entlüftung bis hin zur Auswurfmechanik beeinflusst jeder Aspekt des Formdesigns die Leistung und Haltbarkeit. Für alle, die sich mit Kompressionsformung beschäftigen, hilft die Einhaltung dieser Richtlinien, die Produktionseffizienz zu maximieren, Fehler zu reduzieren und die Lebensdauer der Form zu verlängern.

Weitere Informationen zum Kompressionsformdesign und zu Fertigungslösungen erhalten Sie von unserem Expertenteam. Wir bieten Beratung, Werkzeuglösungen und Unterstützung für alle Aspekte der Kompressionsformung.