Firmennachrichten

Nass vs. Trockene Kohlefaser: Welches ist besser für Ihre Fertigungsanforderungen?

Einführung in die Kohlefaser-Herstellungsverfahren

Kohlefaser ist ein hochleistungsfähiges Verbundmaterial, das für seine außergewöhnliche Festigkeit, sein geringes Gewicht und seine Vielseitigkeit bekannt ist. Es wird in vielen Branchen eingesetzt, von der Automobilindustrie bis zur Luft- und Raumfahrt, aufgrund seiner beeindruckenden mechanischen Eigenschaften. Die beiden Hauptmethoden der Kohlefaserherstellung sind die Nass- und Trockenkohlefaser, von denen jede verschiedene Vorteile und Anwendungen bietet. Das Verständnis der Unterschiede zwischen diesen Verfahren ist entscheidend, um die geeignetste Methode für Ihre spezifischen Fertigungsbedürfnisse auszuwählen.

1. Nass-Kohlefaser: Was ist das und wie funktioniert es?

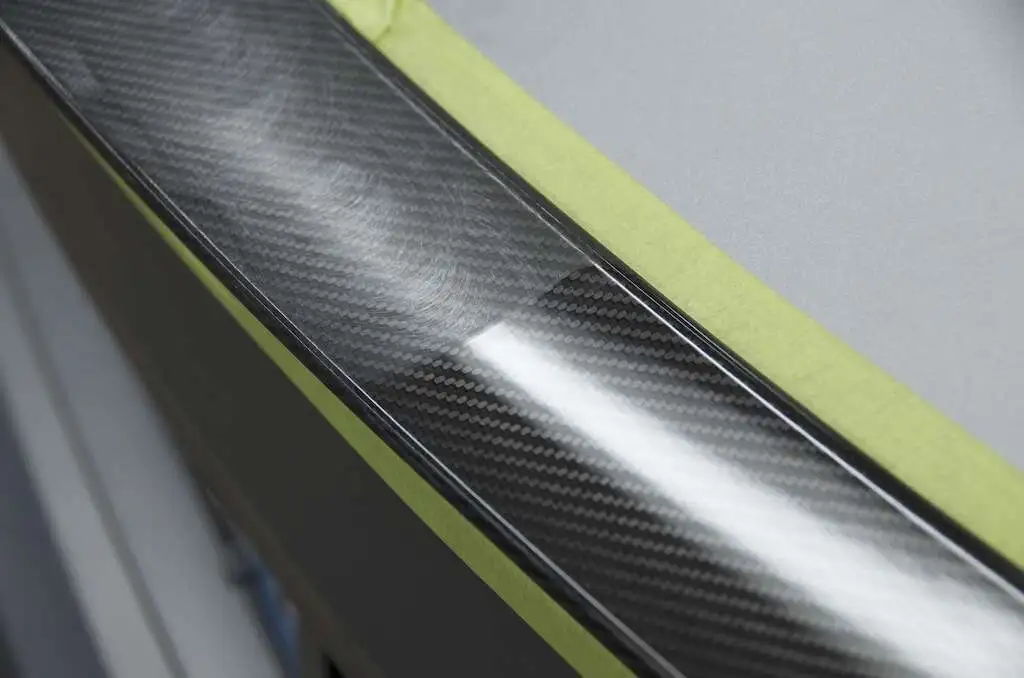

Nass-Kohlefaser, auch bekannt als harzgetränkte Kohlefaser, umfasst das manuelle Durchtränken von Kohlefasergewebe mit Epoxidharz. Der Begriff „nass“ stammt von der Tatsache, dass die Kohlefaser manuell mit Harz „getränkt“ wird, bevor sie in Formen zum Aushärten gelegt wird. Dieser Prozess kann durch Methoden wie Harzinfusion oder Handauflegen durchgeführt werden.

Verfahrensübersicht

Der typische Prozess zur Herstellung von Nass-Kohlefaserkomponenten umfasst:

- Manuelles Benetzen: Die Kohlefaser wird von Hand eingelegt und mit Harz durchtränkt, entweder manuell oder unter Verwendung einer vakuumunterstützten Harzinfusionstechnik.

- Aushärtung: Die harzsatte Kohlefaser wird dann ausgehärtet, typischerweise in einem Ofen oder bei Raumtemperatur.

- Endprodukt: Nach der Aushärtung wird das Bauteil aus der Form entfernt und ist bereit für die Fertigstellung und Inspektion.

Vorteile der Nass-Kohlefaser

- Kostengünstiger als Trockenkohlefaserverfahren, was es für kleinere Produktionsmengen geeignet macht.

- Ideal für größere Komponenten, bei denen Detailtreue und Präzision weniger kritisch sind.

- Große Flexibilität in Bezug auf Harzwahl und Aushärtegeschwindigkeit, was von Vorteil für die schnelle Prototypenentwicklung ist.

Nachteile der Nass-Kohlefaser

- Geringere Präzision aufgrund manueller Handhabung, was zu ungleichmäßiger Harzverteilung führen kann.

- Höherer Harz-zu-Faser-Verhältnis, was die Gesamtfestigkeit und Haltbarkeit des Bauteils reduzieren kann.

2. Trockene Kohlefaser: Die Hochleistungsalternative

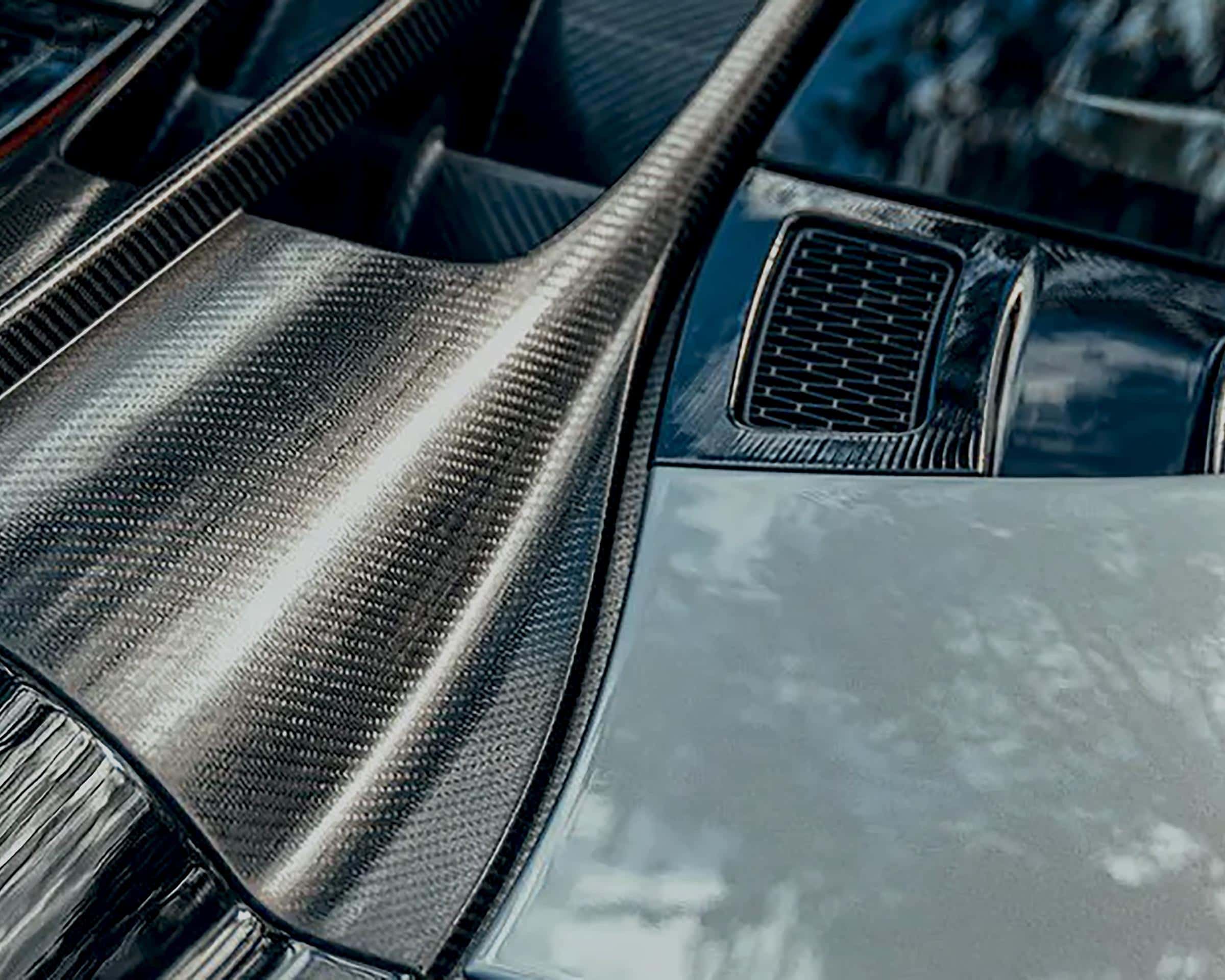

Trockene Kohlefaser, oder Prepreg-Kohlefaser, wird im Werk mit Harz vorimprägniert. Im Gegensatz zur Nass-Kohlefaser ist keine manuelle Harzanwendung erforderlich, da die Fasern bereits mit Harz durchtränkt sind. Dieser Prozess erfordert spezialisierte Ausrüstung, wie Hochdruck-Autoklaven, um die Komponenten auszuhärten.

Verfahrensübersicht

Der Herstellungsprozess der trockenen Kohlefaser folgt diesen Schritten:

- Prepreg-Kohlefaser: Kohlefaser wird im Werk mit Harz imprägniert und bei niedrigen Temperaturen gelagert, um vorzeitiges Aushärten zu verhindern.

- Formung: Prepreg-Kohlefaser wird in Formen eingelegt und dann in Hochdruck-Autoklaven platziert, wo sie unter Hitze und Druck ausgehärtet wird.

- Endprodukt: Nach der Aushärtung wird das Bauteil aus der Form entfernt und auf Qualität und Leistung geprüft.

Vorteile der Trockenen Kohlefaser

- Produziert stärkere, haltbarere Komponenten aufgrund des niedrigeren Harz-zu-Faser-Verhältnisses.

- Hohe Konsistenz in Bezug auf Harzgehalt und Faseranordnung, was Präzision und Zuverlässigkeit verbessert.

- Ideal für Hochleistungsanwendungen, einschließlich Luft- und Raumfahrt und Automobilindustrie, bei denen Stärke und Präzision entscheidend sind.

Nachteile der Trockenen Kohlefaser

- Deutlich teurer aufgrund des Bedarfs an spezialisierter Ausrüstung und Prepreg-Materialien.

- Längere Produktionszeiten, da die Teile in einem Autoklaven unter kontrollierten Bedingungen ausgehärtet werden müssen.

3. Vergleich von Nass- und Trockenkohlefaser: Was ist besser?

Bei der Wahl zwischen Nass- und Trockenkohlefaser ist es entscheidend, die spezifischen Anforderungen Ihres Projekts zu berücksichtigen. Beide Methoden haben ihren Platz in der Verbundwerkstoffherstellung, aber das Verständnis ihrer Unterschiede hilft Ihnen, eine fundierte Entscheidung zu treffen.

| Aspekt | Nass-Kohlefaser | Trockene Kohlefaser |

|---|---|---|

| Kosten | Geringere Kosten, ideal für die Produktion in kleinen Stückzahlen | Höhere Kosten aufgrund spezialisierter Ausrüstung und Materialien |

| Festigkeit und Haltbarkeit | Moderate Festigkeit, geeignet für nicht-strukturelle Anwendungen | Überlegene Festigkeit, ideal für Hochleistungsbauteile |

| Präzision | Geringere Präzision aufgrund manueller Prozesse | Hohe Präzision und Konsistenz in der Bauteilfertigung |

| Produktionsgeschwindigkeit | Schneller, geeignet für Prototypen und kleine Serien | Langsamer aufgrund der Autoklav-Aushärtung, ideal für die Massenproduktion |

| Anwendungen | Nicht-kritische Teile wie Gehäuse, Paneele | Hochleistungsbauteile wie Luft- und Raumfahrtkomponenten, Automobilrahmen |

4. Kompressionsformen mit Kohlefaser: Eine effiziente Alternative

Ein weiteres weit verbreitetes Verfahren zur Herstellung von Kohlefaserteilen ist das Kompressionsformen, das ideal für die Massenproduktion von Verbundwerkzeugformen ist. In diesem Verfahren werden Kohlefaserblätter (häufig Prepreg-Materialien) in eine beheizte Form eingelegt, und Druck wird angewendet, um die gewünschte Form zu bilden.

Vorteile des Kompressionsformens

- Gewährleistet eine gleichmäßige Harzverteilung und Faserimprägnierung, wodurch die Wahrscheinlichkeit von Defekten reduziert wird.

- Sehr effizient für die Massenproduktion aufgrund kürzerer Zykluszeiten im Vergleich zu anderen Methoden.

- Eignung zur Herstellung komplexer Formen und Designs, insbesondere in Kombination mit Verbundwerkzeug.

Kompressionsformen vs. Nass- und Trockenkohlefaser

Obwohl das Kompressionsformen ähnliche Festigkeit und Präzision wie Trockenkohlefaserverfahren bieten kann, bietet es eine kostengünstigere Lösung für die großtechnische Fertigung. Allerdings ist der Detailgrad, der durch das Kompressionsformen erreicht wird, möglicherweise nicht so hoch wie der, der durch Trockenkohlefasertechniken erzielt wird.

Schlussfolgerung: Die richtige Wahl des Verfahrens für Ihre Kohlefaserkomponenten

Die Entscheidung zwischen Nass- und Trockenkohlefaser hängt von Ihren spezifischen Fertigungsanforderungen ab, einschließlich Kostenbeschränkungen, Leistungsanforderungen und Produktionsmaßstab. Nass-Kohlefaser bietet eine kostengünstige Lösung für größere Komponenten, während Trockenkohlefaser überlegene Leistung für High-End-Anwendungen bietet. Darüber hinaus bieten Techniken wie das Kompressionsformen eine effiziente Alternative für die Massenproduktion von Kohlefaserkomponenten.

Ob Sie nun Automobilteile, Luft- und Raumfahrtkomponenten oder Verbrauchsgüter herstellen möchten, das Verständnis der Unterschiede zwischen diesen Kohlefaser-Verfahren und die Auswahl des richtigen Verfahrens kann optimale Ergebnisse für Ihr Projekt sicherstellen.