Industrie Nachrichten

Compression Molding und Formgebung: Einsteigerleitfaden

Entdecken Sie die Grundlagen des Compression Molding, wichtige Techniken und essenzielle Tipps für hochwertige Ergebnisse.

Was ist Compression Molding?

Compression Molding ist ein Fertigungsverfahren zur Formgebung von Materialien wie SMC (Sheet Molding Compound), BMC (Bulk Molding Compound) und Carbonfaser-Verbundwerkstoffen. Es eignet sich ideal zur Herstellung langlebiger, leistungsstarker Bauteile mit komplexen Geometrien.

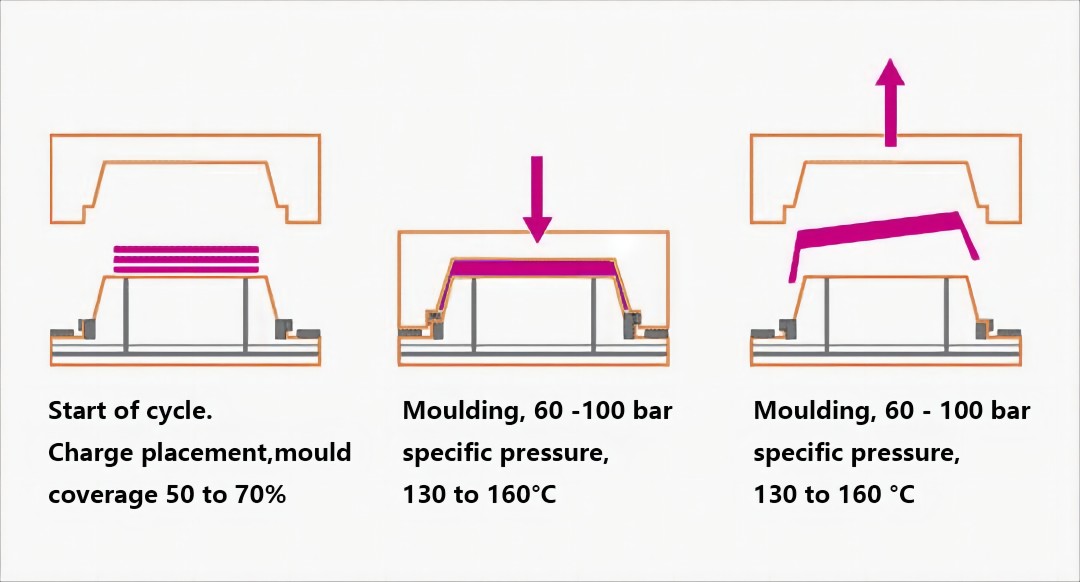

Wichtige Schritte im Compression Molding Prozess

- Materialvorbereitung: Materialien wie SMC, BMC oder Gummi vorheizen, um besseren Fluss und schnellere Aushärtung zu erzielen.

- Formbeladung: Eine korrekte Platzierung des Materials gewährleistet gleichmäßigen Druck und verhindert Defekte.

- Komprimieren und Aushärten: Hitze und Druck werden angewendet, um das Material zu formen und zu verfestigen.

- Abkühlen und Entformen: Kontrolliertes Abkühlen reduziert Schrumpfung und erhöht die Maßhaltigkeit.

- Beschneiden und Veredeln: Entfernen von Grat, Schleifen und Beschichtung verbessern das Endprodukt.

Gängige Materialien für Compression Molding

| Material | Eigenschaften | Anwendungen |

|---|---|---|

| SMC (Sheet Molding Compound) | Hohe Festigkeit, Korrosionsbeständigkeit | Autoteile, elektrische Gehäuse |

| BMC (Bulk Molding Compound) | Hitzebeständig, formstabil | Haushaltsgeräte, elektrische Komponenten |

| Gummi | Flexibel, druckbeständig | Dichtungen, Dämpfer, Vibrationsabsorber |

| Carbonfaser-Verbundstoffe | Leicht und extrem stark | Luft- und Raumfahrt, Automobil, Hochleistungsteile |

Vorteile des Compression Molding

- Kosteneffizient: Ideal für große Bauteile mit minimalem Materialabfall.

- Hohe Festigkeit und Langlebigkeit: Robuste Produkte für anspruchsvolle Anwendungen.

- Komplexe Geometrien: Ermöglicht die Herstellung detailreicher Designs.

- Exzellente Oberflächenqualität: Glatte, hochwertige Oberflächen mit geringem Nachbearbeitungsaufwand.

Herausforderungen im Compression Molding

- Längere Zykluszeiten: Thermoset-Materialien erfordern oft längere Aushärtungszeiten. Eine optimierte Werkzeugtemperatur verringert Verzögerungen.

- Materialabfall: Grate müssen entfernt werden, was durch präzises Werkzeugdesign minimiert werden kann.

- Werkzeugkosten: Anfangsinvestitionen sind höher, aber langlebige Werkzeuge lohnen sich bei Serienfertigung.

Expertentipps für Einsteiger

- Das richtige Material wählen: SMC, BMC oder Gummi entsprechend den Anforderungen an Haltbarkeit und Oberflächenqualität auswählen.

- Werkzeugdesign optimieren: Belüftungen einfügen, um den Druck gleichmäßig zu verteilen und Lufteinschlüsse zu vermeiden.

- Temperatur und Druck kontrollieren: Für gleichbleibende Qualität und kürzere Zykluszeiten feinjustieren.

- Werkzeugwartung priorisieren: Regelmäßige Reinigung und Schmierung verlängern die Lebensdauer der Form.

Anwendungsbereiche des Compression Molding

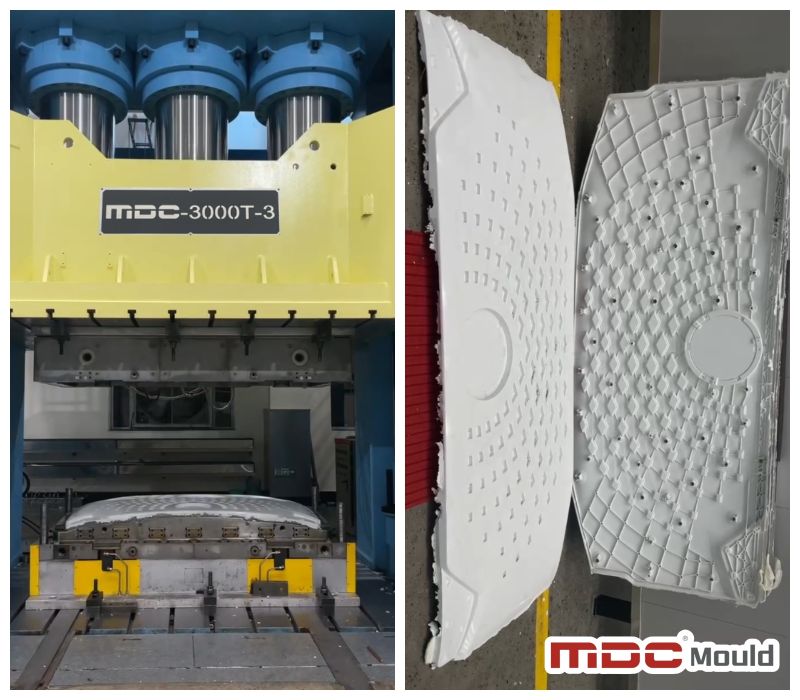

Compression Molding ist ein vielseitiges Verfahren zur Herstellung langlebiger, komplexer Bauteile in verschiedenen Branchen.

- Automobil: Motorabdeckungen, Batteriegehäuse, Karosserieteile.

- Elektrotechnik: Schaltanlagen, Isolatoren, Gehäuse von Leistungsschaltern.

- Luft- und Raumfahrt: Leichte Carbonfaser-Bauteile für verbesserte Leistung.

- Verbrauchsgüter: Küchengeräte, Möbelteile, Sportausrüstung.

Fazit

Compression Molding ist eine leistungsstarke Lösung zur Herstellung langlebiger, komplexer Komponenten für zahlreiche Branchen. Für präzise, leistungsstarke Werkzeuge vertrauen Sie auf MDC Mould – professionelle Lösungen, maßgeschneidert auf Ihre Anforderungen. Die Beherrschung der Techniken und Materialwahl führt zu schnelleren Produktionszyklen, höherer Qualität und geringeren Kosten.